Avancerade planetväxlar för krävande industriapplikationer

ebm-papst Zeitlaufs kontinuerliga vidareutveckling och breddning av programmet med drivlösningar ska ses mot bakgrund av den applikationsutveckling som sker inom olika industribranscher. Denna utveckling kännetecknas dels av krav på ökad funktionalitet, dels av krav på allt mer kraftfulla drivlösningar som måste få plats även om tillgängliga installationsutrymmen är starkt begränsade. För att svara upp mot dessa krav måste drivlösningarna utvecklas totalt sett vilket omfattar såväl

växlar, motorer och elektronik. ebm-papst Zeitlaufs utvecklingsarbete bedrivs också brett inom dessa tre områden.

Det ställs allt tuffare krav på dagens drivlösningar

När det gäller borstlös elektroniskt kommuterade innerrotormotorer (ECI) kräver många industri-applikationer allt högre startmoment i kombination med en reduktion av tröghetsmomentet för att den dynamiska responsen ska förbättras. Detta innebär stora utmaningar och inte minst för växlarna. För att svara upp mot dessa krav lägger många leverantör stort fokus på konstruktionen av exempelvis utgående axellager och materialval. En av ebm-papst driv- och växellösningar som svarar upp mot industrins allt tuffare krav är Optimax. Optimax kommer att utvecklas till en komplett serie och den första modellen är Optimax 63. Det är en elektroniskt kommuterad innerrotormotor med dimensionen 63 mm och den motsvarar mycket högt ställda krav på lågt tröghetsmoment, exakt kalibrering och styrning samt snabb acceleration. Optimax 63 illustrerar på ett bra sätt hur tekniskt avancerad en modern drivlösning är och att det är ett intensivt ingenjörsarbete på detaljnivå som möjliggjort utvecklingen av ett mycket kompakt drivkoncept som underlättar industrins applikationsutveckling. Några typiska användningsområden för Optimax 63 är inom förpackningsindustrin, i industriella automationslösningar samt inom medicintekniska utrustningar.

Fyra istället för tre planetväxlar

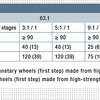

För att kunna överföra så mycket kraft som möjligt är mycket breda kugghjul monterade i Optimax växelhuvud. Detta minskar slitaget och säkerställer en lång livslängd även vid kontinuerligt höga vridmoment. Speciellt för Optimax 63 är också användningen av fyra planetväxlar istället för tre som annars är den traditionella konstruktionen. En viktig fördel med ytterligare en planetväxel är att det möjliggör en ökning av vridmomentet med 30 % genom att kraftfördelningen sker över fyra planetväxlar.

Prestandakapaciteten hos en drivlösning, (dvs det vridmoment som kan överföras) mäts alltid i förhållande till storleken och det installationsutrymme som krävs. Detta har också beaktats vid konstruktionen av Optimax 63. Formatet är närmast kvadratiskt och det tillgängliga utrymmet har utnyttjats optimalt ändå ut i hörnområdena för montering av de olika komponenterna. Växelhuvudets utgående axel är monterad i två kullager med särskilt stora lager som klarar av radiella laster på upp till 500 N och som ger en livslängd på cirka 20 000 timmar. Nästan alla delar i Optimax är konstruerade på ett sätt som möjliggör en mycket effektiv tillverkningsprocess. En innovativ användning av bl a zinkgjutning och plastinsprutningsteknik har möjliggjort en kostnadseffektiv produktion i kombination med mycket högt ställda krav på komponentkvalitet. Resultatet är drivlösningar och planetväxlar som motsvarar en mängd olika applikationskrav. Från ljudabsorberande planetväxlar gjorda i plast till planetväxlar i sintrat stål för användning i applikationer med mycket höga krav på överbelastningskapacitet.

Utvecklade för effektiva och snabba industriapplikationer.

Optimax har också utvecklats för att klara driftmiljöer med stora temperaturskiftningar (från -20 till +90° C). Standardversionen erbjuds med skyddsklass IP 50, men Optimax kan också kundanpassas för högre skyddsklasser (upp till IP 65). Även andra kundanpassningar är möjliga tack vare det flexibla konceptet som utvecklats med målet att kunna erbjuda drivlösningar som bidrar till en optimering av kundapplikationer inom många olika industrisegment. Robustheten och överbelastningsförmågan hos Optimax möjliggör både hög acceleration och korta bromsmoment vilket kan ge en betydande reducering av cykeltiderna i olika kundapplikationer. Detta är viktigt då målet för många industrier är att effektivisera och snabba upp produktions- och logistikflöden.

Optimax kan utrustas med både ECI 63- och ECI 80-motorer (dimensionerna 63 och 80 mm). Optimax 63 finns även med integrerad styrelektronik (K4-modul) vilket ytterligare ökar möjligheterna till skräddarsydda applikations-lösningar. Utmärkande för ECI 80-motorn är en effekt på upp till hela 754 watt och en mycket hög överlastkapacitet. Under korta sekvenser är det möjligt att överskrida det angivna optimala vridmomentet med upp till 4 gånger. På ebm-papst online-portal för drivlösningar finns möjlighet att ladda ner tekniska data, ritningar och 3D-modeller över samtliga produkter ingående i ett mycket brett sortiment som täcker in en mänga olika industriapplikationer.

Läs mer: Optimax 63 – Kompakt, slitstark och kraftfull

Upptäck ebm-papst i applikationer - Drivteknik

Produktsortiment - Elmotorer och växlar

ebm papst

-

Produkter

-

Kondensatorer

-

Motorskydd

-

Termostater

-

Givare

-

Filtervakt

-

Säkerhetsbrytare

-

Inloppskonor

-

FlowGrid

-

Luftriktare

-

Stosar in- och utlopp

-

Utloppsflänsar

-

Motfläns

-

Skyddsgaller

-

Takgenomföringar

-

Bottenramar för takfläktar

-

Jalusislutare

-

Luftfilterkassetter

-

Filterprodukter

-

Fästklammer för kanalfläktar

-

Kablage

-

Övrigt

-

Backspjäll

-

Axialfläktshjul till Q(IQ)-motorer

-

Väderhuv

-

MX-tillbehör

Produktnyheter fläktar och elmotorer

-

Takfläkt MXRC III

-

AxiForce - elektronikkylning

-

RVE45 #compactpower

-

EC-motor Generation 3

-

AxiBlade – En ny generation axialfläktar

-

FläktVägg

-

Industrial Air Tech

-

RadiFit dubbelsugande EC-radialfläktar

-

RadiCal: Effektiva radialfläktar för lågtrycksapplikationer

-

Energibesparande fläktar och motorer (ESM)

-

Energibesparande fläktar idealiska för kyldiskar i livsmedelsbut

-

Explosionssäkra fläktar med GreenTech EC-teknologi

-

AxiTop: Högre verkningsgrad och minskat ljud i kylanläggningen

-

Inloppsgallret FlowGrid

-

AxiCool sätter en ny fläktstandard för förångare och många andra

-

AxiCool – fläktar utvecklade för krävande kylapplikationer

-

Axialfläkt med integrerad diffusor

-

Axialfläktar för fläktförångare och luftkylare

-

S-Panther

-

Diagonal kompaktmodul

-

Fläktar för kylning av LED-strålkastare

-

Kompakt elmotor med integrerad styrelektronik

-

ECI 80 - Kraftfull elmotor för automation

-

BLDC-motorn ECI-63 K4 med integrerad styrelektronik

-

EtaCrown®Plus kraftfull och tyst vinkelväxel med kompakt design

-

NiQ - energisparande EC-motorer för kyldiskar

-

AxiEco-serien

Teknik om fläktar och elmotorer

-

Miljöskyddsklasser

-

Fläktskola

-

Anslutning av fläktar till kanal och vägg

-

Installation i aggregat

-

Inkoppling av större fläktar på nätet

-

Intelligenta fläktlösningar med MODBUS

-

Elektronikkylning

-

Axialfläktarnas utveckling

-

Forskning och utveckling

-

Dokumentation

-

GreenTech EC-teknologi

-

Ekodesigndirektivet ErP

-

Metoder & teknik för styrning och mätning av luftflöden

-

Rätt val för luftbehandlingsaggregat

-

Specialistartikel: Axialfläktarna i AxiEco-serien har utvecklats

-

- Nyheter

- Företaget

- Faq/Teknik

- Kontakt